Diseño de la prenda, luego de definir el diseño se diagrama una ficha destinada a Ingeniería de producto, para desarrollar la moldería, cortar y confeccionar la primer muestra, ésta servirá como referencia para la producción.

La ficha de Ingeniería de producto debe tener la mayor información posible para construir la prenda, tela, proveedor, avíos, detalles de confección, tipo y color del hilo y puntadas utilizadas, ubicación de las etiquetas internas y externas etc. Si el modelo implica el desarrollo de un molde base nuevo es preciso dibujar el geometral de la prenda con la referencia del cuerpo geométrico, definiendo medidas importantes según el modelo, por Ej. Ancho, largo, amplitud con respecto al cuerpo etc. No hay una regla establecida para indicar medidas depende del modelo que se quiere representar, en algunos casos se darán medidas exactas (largo de remera 70cm terminada) y en otros se tomara como referencia partes del cuerpo (largo de bermudas a media pierna o bajo rodilla, manga al codo, o tiro bajo o a la cintura etc.)

Cuerpo geométrico: es un croquis en escala por ej 1:10 de las medidas del cuerpo en 2 dimensiones (planas) se tomará para el desarrollo del cuerpo geométrico la medida que se defina como estándar según el consumidor del producto, (no será igual una remera de de Levi´s para adolescentes que una remera Lacoste para adultos). Por lo tanto es importante definir de antemano el público al que estamos ofreciendo nuestro producto.

Existen reglamentaciones con respecto a las medidas y talles en muchos países.

Las medidas serán las del cuerpo real, las alturas iguales y los contornos se registraran planos, por Ej. si la medida de cont. de cintura es 60 cm. el cuerpo geométrico tendrá 30 cm.

El cuerpo geométrico sirve como referencia para dibujar el geometral de la prenda.

Geometral: es un croquis de la prenda diseñada con todos los detalles posibles para comprender su confección, debe respetar las proporciones reales para lograr la mejor interpretación del modelista.

Tomamos en este caso como ejemplo, como sería el geometral de una prenda de la colección de IKKS. el cuerpo geométrico sirve como referencia, indica el largo que va a tener la prenda sobre el cuerpo (entre la 1º y 2º cadera), la altura de la estampa con respecto al busto y la amplitud de la prenda.

La ficha de ingeniería de producto llega a moldería, con los elementos necesarios para cortar la primer muestra fundamental para el correcto desarrollo de la producción.

Moldería base

La ficha de Ingeniería de producto debe tener la mayor información posible para construir la prenda, tela, proveedor, avíos, detalles de confección, tipo y color del hilo y puntadas utilizadas, ubicación de las etiquetas internas y externas etc. Si el modelo implica el desarrollo de un molde base nuevo es preciso dibujar el geometral de la prenda con la referencia del cuerpo geométrico, definiendo medidas importantes según el modelo, por Ej. Ancho, largo, amplitud con respecto al cuerpo etc. No hay una regla establecida para indicar medidas depende del modelo que se quiere representar, en algunos casos se darán medidas exactas (largo de remera 70cm terminada) y en otros se tomara como referencia partes del cuerpo (largo de bermudas a media pierna o bajo rodilla, manga al codo, o tiro bajo o a la cintura etc.)

Cuerpo geométrico: es un croquis en escala por ej 1:10 de las medidas del cuerpo en 2 dimensiones (planas) se tomará para el desarrollo del cuerpo geométrico la medida que se defina como estándar según el consumidor del producto, (no será igual una remera de de Levi´s para adolescentes que una remera Lacoste para adultos). Por lo tanto es importante definir de antemano el público al que estamos ofreciendo nuestro producto.

Existen reglamentaciones con respecto a las medidas y talles en muchos países.

Las medidas serán las del cuerpo real, las alturas iguales y los contornos se registraran planos, por Ej. si la medida de cont. de cintura es 60 cm. el cuerpo geométrico tendrá 30 cm.

El cuerpo geométrico sirve como referencia para dibujar el geometral de la prenda.

Geometral: es un croquis de la prenda diseñada con todos los detalles posibles para comprender su confección, debe respetar las proporciones reales para lograr la mejor interpretación del modelista.

Tomamos en este caso como ejemplo, como sería el geometral de una prenda de la colección de IKKS. el cuerpo geométrico sirve como referencia, indica el largo que va a tener la prenda sobre el cuerpo (entre la 1º y 2º cadera), la altura de la estampa con respecto al busto y la amplitud de la prenda.

La ficha de ingeniería de producto llega a moldería, con los elementos necesarios para cortar la primer muestra fundamental para el correcto desarrollo de la producción.

Moldería base

Se confecciona en papel pesado o cartulina si la tizada se realizara a mano para darle resistencia, si la tiza se realiza con sistemas como el Gerber por computación el molde se puede dibujar en papel.

El molde base se puede desarrollar de diferentes formas:

1. desde los moldes base, o figura tipo (representado en la imagen abajo con línea roja), partiendo de las medidas del cuerpo establecidas como estándar de ante mano o con ayuda del cuerpo geométrico.

2. de alguna prenda ya confeccionada, trasladando las medidas al papel.

3. de algún molde de referencia, haciendo las transformaciones necesarias para el caso.

4. dibujando directamente los moldes en un sistema o programa específico (Clo3D, Audaces, Gerber, Optitex) donde se pueden realizar también transformaciones de moldería base digitalizada antes o creada directamente en estos programas.

Encogimiento en el molde base: en algunos casos hay que prever el encogimiento que va a sufrir la prenda, por ejemplo en un jean que va a ser lavado y gastado o una prenda que lleva un proceso de teñido batik o pigmentado o laser o simplemente suavizado. Todos estos son procesos de terminación en prenda terminada y cada uno de ellos provoca diferentes encogimientos en la tela. Esto se medirán previamente en una prueba de encogimiento, esta prueba se puede hacer en un paño de la misma tela de 1m2 .(la de producción) antes de desarrollar la moldería, pero en muchos casos, sobre todo en tejido de punto es preciso probarlo en la prenda misma, estimando un encogimiento probable y realizar una segunda muestra. El encogimiento puede variar también si la Tintorería es otra, porque no todas tienen los mismos tiempos y temperaturas de teñido por más que el proceso sea el mismo.

Progresiones

Las progresiones son el dibujo de los diferentes talles en los que se cortará la prenda, se dibujan sobre las coordenadas X e Y, agrandando y achicando los moldes base. Las progresiones de los talles se pueden hacer en forma manual o con programas o sistemas como Gerber, Optitex, Audaces, Clo3D

Progresiones en computadora: Luego de digitalizar el molde base, se establecen las medidas sobre las coordenadas X e Y para la progresión del molde, esas medidas se aplican sobre los puntos necesarios para que la progresión sea correcta y la pieza mantenga la proporción, esos puntos se establecen previamente en la digitalización del molde (los puntos gruesos numerados o destacados)

El programa dibuja los diferentes talles automáticamente.

Cuando los moldes son simétricos se dibuja solo la mitad y posteriormente se espeja generando el molde completo, lo mismo pasa en las progresiones.

Maestro de Artículo es una planilla donde se notifica todo lo necesario para llevar a cabo la producción de los diferentes modelos de la colección, esta planilla se irá completando de información por las distintas áreas de la empresa en la planificación del diseño, contará con los datos necesarios para organizar el desarrollo de la producción y calcular el costo total de cada modelo y precio de venta.

El maestro de Artículo incluirá la siguiente información:

Línea de productos: Hombre Active, mujer, teen

Tipo de tela: Plano o Punto

Tipología: remera, buzo, pantalón etc.

Código de moldería, de prototipo (diseño) y Código Comercial (Artículo)

Clasificación del modelo: La planilla contará con la información de toda la colección, se registran todos los modelos, los que serán clasificados con A, B y C por el diseñador, ésta clasificación se tomará en cuenta para determinar la cantidad de prendas que se fabricarán de cada modelo, el modelo más comercial será A y el menos comercial C.

Telas utilizadas para el modelo (identificadas con diferentes colores) : proveedor, nombre y código del proveedor, unidad de medida metros o Kg. (rinde de metros por Kg.), ancho, mínimo de compra que admite el proveedor, precio, consumo de cada tela por prenda, y necesidad de compra para toda la producción, se registrará en cada renglón de la ficha un solo color por modelo, es decir que si registro un modelo en 4 colores , completaré 4 renglones con todos los datos, esto es importante para especificar las cantidad de prendas por color. El diseñador del modelo deberá establecer que color será más comercial y cual se cortará menos, para esto se incorporó una columna con clasificación de color, se diferenciará A, B y C.

Mes asignado de venta: se detallará el mes o quincena prevista para la llegada de cada modelo al local, servirá este dato para el planeamiento de la producción.

Avíos: en la planilla también se registrarán los avíos de cada modelo el precio, consumo y necesidad de compra de cada uno para todo el corte, diferenciados con color en el ejemplo.

Costo del modelo: se registrará el costo de confección, lavado, plancha, etiquetas etc. A fin de llegar al costo total del modelo y precio de venta estimado.

Cantidad de prendas por modelo: incluirá la planilla la cantidad de prendas por modelo y color que está previsto fabricar.

Una vez confeccionada la primer muestra el diseñador generará la ficha de avíos y la ficha de producto que se entregarán con dicha muestra al área de producción.

Ficha de avíos: tendrá las especificaciones necesarias para efectuar la compra de los mismos, es una planilla de uso interno en la fábrica.

La ficha de producto contará de varias partes dependiendo del modelo diseñado.

Ficha de producto general para corte y confección, esta ficha se consultará durante todo el proceso de producción, se entregará al taller de confección y se guardará una copia para registro y consulta.

Detalles para confección: si fuera necesario se entrega al taller de confección.

Combinación: si el modelo es combinado se utiliza en corte y confección.

Estampa y/o bordado: se entrega a la estampería o bordadora con las partes de la prenda que se deben estampar o bordar.

Lavado y/o teñido: si el diseño lleva algún proceso de este tipo en prenda terminada se genera esta ficha para entregar con las prendas a la tintorería o lavadero.

Producción:

Recepción de Materia Prima

Rinde: es la relación peso-longitud, Kg./m.

Por ej. 1Kg. de frisa de 1,80m de ancho rinde 2,20 m.

Encogimiento: en tejido de punto es importante conocer el encogimiento residual y al lavado.

Encogimiento Residual:

El tejido de punto antes del encimado y corte se descansa entre 24 y 48 horas porque la tela se enrolla estirada , bajo tensión , al desenrollar se produce un encogimiento residual. En algunas fábricas optan por efectuar un ensayo residual, registran ese encogimiento y lo aplican en la moldería. Si no se contemplara esto o no se descansa la tela las piezas encogerían luego de ser cortadas y la prenda quedaría más corta.

Encogimiento al lavado (o solidez al lavado, se mide de 1 a 5): en algunos casos se puede prever el encogimiento que sufrirá la prenda en el primer lavado que efectúe el consumidor, se registra con pruebas sobre la tela antes de desarrollar la moldería y se aplica en ella. Pero las fábricas de tejidos suelen evitar este encogimiento con procesos de terminación (vaporizados) que realizan en los tejidos. Antes de comprar una u otra tela es conveniente efectuar estos ensayos, puede ser muy bueno el precio de una tela y no tener buenos procesos de terminación resultará un verdadero problema para la producción.

La solidez a la luz: es la pérdida de color por efecto de la luz, se mide de 1 a 8 (es la óptima).

Defectos de tintorería:

Algodón muerto: se le llama al algodón sucio en el proceso de hilatura. Se distingue por las manchas blancas que presenta, por la falta de absorción del colorante.

Defectos de tejeduría:

Barrados: defectos a lo ancho, se distinguen puntos más flojos o más apretados como líneas horizontales.

Defectos de intensidad: mal estampado.

Picados: agujeros pueden registrarse por muchos factores, agujas rotas, hilo más delgado que se rompe etc.

Recepción de Avíos: deben hacerse ensayos de tracción en cierres , registrar la solidez de los botones (que no destiñan) etc. Si son botones metálicos hay que tener en cuenta que los de latón se oxidan, mientras que los de níquel no.

Hilos de Costura: debe ser sólido y tener resistencia a la tracción.

Los hilos llamados color firme no destiñen, mientras que los teñidos con colorantes directos destiñen (sangrado).

Resistencia a la tracción, un método para mejorarla es sumergirlos en silicona, esto mejora la resistencia del hilo.

E. Tizado

La primer operación en la sala de corte es la tizada. Se busca que la operación dependa de la oficina de calificación y control de producción, para tener control sobre esta operación y bajar los costos. La elección del ancho de las piezas de tela que voy a comprar será considerada con el tamaño de los moldes que se cortarán, por ejemplo con una espalda de 60cm, necesito por lo menos una tela tubular de 90cm., si fuera de 45cm me daría mucho desperdicio.

Objetivos de la tiza: bajar al máximo el consumo de tela, saber cuantas telas voy a encimar, saber por donde tengo que cortar (silueta de moldes).

Ancho de la tizada: una vez que llega la tela se miden los anchos de las piezas, que no siempre son iguales, especialmente en el tejido de punto, la tiza se dibujará del ancho menor que se registre.

Tipos de Tizado:

Manual: tomo un rollo de papel del ancho de la tela que voy a utilizar, se dibujan los moldes de los diferentes talles que lleva la tiza, de acuerdo a la curva de corte establecida en la ficha de producto, se escribe en ellos que parte es, el talle y artículo de prenda para identificarlos. Se disponen y dibujan los moldes para luego cortar las piezas.

Necesito conocer cuantas prendas voy a cortar por talle , para saber cuantos veces voy a dibujar los moldes de cada talle en la tiza y cuantas capas de tela voy a encimar.

La curva de corte me indica la relación que va a haber entre los diferentes talles, en el ejemplo por cada prenda S y L voy a tener 2 talle M. Pero para obtener 600 prendas del corte, cuantas capas de tela necesito encimar?

200 coral: lo divido por la suma de la curva de corte (todos los talles) 200/4= 50 y lo multiplico por el número de curva de cada talle:

Talle S 50 x1= 50 prendas coral

Talle M 50 x 2= 100 prendas coral

Talle L 50 x1= 50 prendas coral

Hago la misma cuenta con todos las variantes, en este caso el blanco: 400/4=100

Talle S 100 x1= 100 prendas blanco

Talle M 100 x 2= 200 prendas blanco

Talle L 100 x1= 100 prendas blanco

Luego sumo las prendas por talle:

Talle S : 50 coral y 100 blanco = 150

Talle M : 100 coral y 200 blanco = 300

Talle L : 50 coral y 100 blanco = 150

Para obtener 600 prendas, tendré que dibujar en la tiza: una vez el talle S, 2 veces el talle M y una vez el talle L, la encimada será de 50 telas color coral y 100 telas blanco.

La tiza se dibujará lo más grande posible para reducir el desperdicio al máximo, pero el largo y la cantidad de tizas necesarias dependerá de varios factores, veamos en el ejemplo de la remera

. Se dibujará una tiza por cada tipo de tela a cortar: una tiza para rib y otra para el jersey.

En prendas combinadas, es posible diseñar de antemano las combinaciones pensando en reducir la cantidad de tizadas, es lo que llaman positivo y negativo o simplemente alternando los mismos colores en la base y la combinación del modelo en ambos casos se utiliza una sola tiza para cortar los dos colores de la prenda. No es aplicable a todos los diseños pero algo que se puede considerar en muchos casos.

. la máquina de corte admite una altura determinada de telas, por lo tanto si excedemos esa altura tendremos que dividir el encimado y duplicar la tiza.

. la medida de la mesa de corte también condiciona el largo de la tiza, si por ejemplo tengo una mesa de 6m. de largo y la tiza de todos los talles resulta de 1,8m. Puedo tizar hasta 3 veces y reducir la cantidad de telas de el encimado a la 3º parte, dibujando una tizada de 5,60m., esto es muy común en tizadas pequeñas como las de la segunda tela (de cuello) o de combinaciones, en estos casos es preferible agrandar la tiza para reducir el desperdicio de tela y achicar la cantidad de telas en el encimado.

Sistema Gerber: este sistema cuenta con un programa para realizar las tizadas donde primero se digitalizan los moldes y se guardan con un código en la computadora, se realiza la progresión, indica el ancho que va a tener la tiza y se procede a ubicar los moldes en forma manual (moviéndolos con el mouse) o generar la tiza automáticamente.

Impresión de la tiza: El sistema Gerber cuenta con una impresora de tizadas, la tiza guardada en la computadora se puede imprimir en tamaño real y utilizar en el corte.

Encimado y Corte:

Encimado: es el proceso de superponer capas de tela sobre una mesa de manera tal que permita su corte simultáneo en partes componentes de una prenda para luego ser procesada.

La tela tiene dos caras una es el derecho y otra es el revés,esto implica dos formas de encimado

Pasos a seguir en el corte:

Marco la mesa con la medida de la tiza, y la retiro. Antes de comenzar a desplegar la tela en la mesa se acostumbra colocar un papel madera debajo ya que la máquina de corte se desliza mejor entre dos papeles.

Pongo la pieza de tela en un extremo, extiendo la tela hasta el final de la tiza, utilizo las pinzas para sostenerla, corto la capa a la medida y desenrollo la tela nuevamente para superponer otra capa, la tela se puede cortar con tijera o con los corta extremos, cuando llego a la última capa apoyo sobre éstas la tiza, se puede sujetar con alfileres especiales, muy largos o con las pinzas.

También se utiliza una máquina perforadora para fijar las telas unas con otras, perforando alternadamente en sectores donde no hay piezas a cortar, la perforadora funde las telas por ficción.

Empalmes: puede suceder que terminando una pieza de tela no llegue a la medida de la tiza, me quede más corta, puedo en este caso realizar empalmes con la pieza de tela siguiente, los empalmes se pueden hacer solo en partes de la tiza donde los moldes estén alineados para que las piezas queden completas.

Los retazos de las piezas de tela no se descartan se utilizan para separar diferentes partidas de tintorería en la encimada o simplemente para marcar cantidad de capas de tela, para control.

En los moldes se marca: con ayuda de la perforadora manual la posición de los bolsillos en la pieza, esto reduce el tiempo en confección, y queda marcado en todas las piezas el lugar exacto donde calar para hacer los bolsillos, para que no se fundan las telas se le aplica silicona a la aguja de la perforadora.

Encimado con máquinas:

Pueden ser automáticas o semiautomáticas, tienen un porta-rollos, trabajan con alimentación positiva y va desenrollando la tela, se detiene en los extremos de la tiza con un censor y tienen corta extremos.

Encimado de Paneau: Re-encimado

Paneau: es un dibujo irregular que se genera en el telar por disposición de colores, por lo general el largo del raport del dibujo es igual al largo del cuerpo de la prenda o del cuerpo y manga.

Este tipo de prendas llevan un encimado particular el Re-encimado en donde hay que tener en cuenta que el dibujo del frente coincida con el de la espalda y que los moldes queden perfectamente perpendiculares con el dibujo. Este tipo de encimado es más lento y presenta mayor desperdicio de tela. Se enciman trozos de tela de 10 a 15cm. más largos que el molde, haciendo coincidir perfectamente el dibujo. Si la tela es tubular es preferible abrirla para hacer coincidir mejor el dibujo.

El Re-encimado se utiliza en todos los rayados irregulares o regulares de rayas anchas y en estampados irregulares de tendencia horizontal.

Corte:

Sistema de corte CAD-CAM:

Este sistema se utiliza por lo general con el sistema de tizado Gerber. La mesa de corte es una mesa formada por paneles de plástico de 5cm. de ancho llamados pines van unos pegados a otros formando la mesa. Estas mesas llegan a tener 2m. de ancho por 20 ó 25m. de largo, presenta guías donde se apoya el carro para encimar. Estos pines tienen la propiedad de dejar pasar aire.

Se realiza la encimada por los rieles transversales y se van cortando con los corta extremos, una vez terminado el encimado se cubre con un nylon, la máquina posee una bomba al vacío desde abajo de la mesa, se activa y produce un vacío, esto mantiene las telas aprisionadas durante la operación de corte, no hacen falta alfileres ni perforadoras.

En el sistema Cad-Cam no es necesario imprimir la tizada en un papel, la guardo en la memoria de la computadora (sistema Gerber) cuando quiero cortar indico al sistema de Corte, la máquina al recibir la orden de la computadora procede al corte de todas las piezas sin necesidad de dibujar la tiza. La mesa presenta una riel por donde se desliza el sistema de corte computarizado, la cuchilla es similar a la rectilínea, pero presenta tres filos o puntas lo que le otorga una facilidad de corte formidable, corta cualquier tipo de tela.

Otros Sistemas

Sistema de corte láser: es similar al sistema Gerber pero el cabezal de corte es con rayo láser, no da buenos resultados en las fibras sintéticas porque las funde.

Sistema de corte por chorro de agua: también es computarizado y trabaja con una mesa de pines, este sistema utiliza un as de agua que pasa por una boquilla muy delgada a muy alta presión y corta las telas, el agua pasa por los pines y una bomba la devuelve al proceso.

Después del Corte:

Numerado: se numeran las piezas de corte cuando alguna de las partes se manda a estampar o bordar, esto puede evitar mezclar partes con distintas tonalidades de tintorería, los retazos que intercalé en el corte me facilitan este trabajo.

Formas de numerar las partes:

1. por medio de sellos numeradores con tinta lavable, se marca en una zona que no se vea al estar confeccionada la prenda, por ejemplo el interior del dobladillo.

2. con etiquetas numeradas

numerando con los mismos números todas las partes de la misma partida.

Compaginado de partes para el armado:

Se empaquetan todas las partes componentes de las prendas generalmente separadas por talle, se agregan los avíos, etiquetas de talle , marca y composición etc. y se envía todo al taller de confección.

Taller de Costura:

Ejemplo de organización de la producción en el taller

Después del corte tengo paquetes con las partes que integran las prendas, se lotea, se separan en paquetes más pequeños por talle y por color para ingresar en el área de confección.

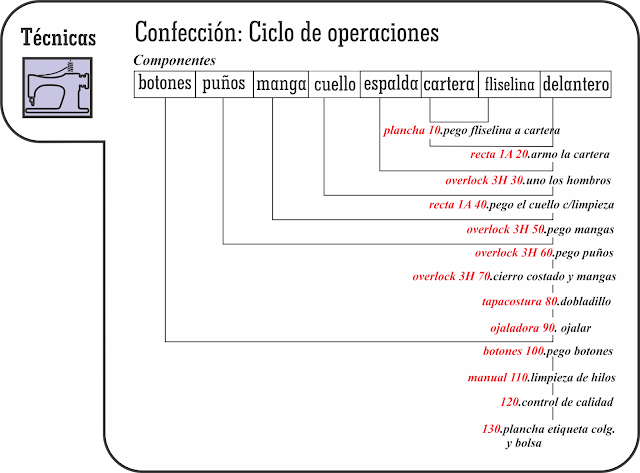

Ciclo de operaciones: es la secuencia a la que va a ser sometida cada parte de la prenda que se cortó, para confeccionarla lo más rápido posible (reduzco el costo variable) el ciclo de operaciones se diseña con un estudio de métodos de confección.

Diseño del ciclo de operaciones: se enumeran las operaciones de a 10, se pueden agregar entre ellas las operaciones intermedias fuera de la línea de máquinas, las operaciones manuales.

Taller de costura

Esquemas de confección

Sistemas de transporte en línea de producción: es la forma en que las prendas se transportan de máquina en máquina en la sala de costura. Existen dos tipos de transporte:

1. Sistema de prenda completa: una persona hace toda la prenda (no se utiliza)

2. Sistema de prenda Completa departamental: se separa en tres departamentos: corte, confección y terminación.

En la actualidad se utiliza la división en departamentos, lo que llama: Sistemas Progresivos.

1. S.P. de paquete.

2. S.P. de línea recta

3. S.P. de paquete progresivo

4. S.P. de unidad integrada

5. S.P. de rieles aéreos.

1. S.P. de paquete: las operarias se pasan el paquete de prendas una a la otra, todas las máquinas estaban dirigidas con un solo motor muy poderoso por eso se alineaban. Este sistema no se utiliza más.

ventajas: ocupa poco espacio físico (aprox. 4m2 por persona) y gasta poca energía.

Desventajas: congestión del trabajo, el trabajo no fluye automáticamente y es muy difícil de controlar el seguimiento de fase a fase.

2. S.P. de línea recta: con la aparición de los motores individuales, se implementó este sistema en donde cada operaria recibe la prenda por el plano inclinado, realiza la operación y luego lo pasa a la máquina siguiente por el otro plano, así sucesivamente.

ventajas: reducción de personal indirecto (personal que alcanzan los paquetes), disminución del tiempo de fabricación, disminución del stock intermedio es decir que hay menos cantidad de prendas en línea ya no pasan paquetes sino prendas de a una y este sistema es unidireccional del trabajo, no se ramifica.

Desventajas: ocupa mucho espacio (6m2 por operario), es sensible a las ausencias, hay un mayor número de prendas defectuosas por ser más rápido, hay una limitación en general a un solo modelo, requiere volúmenes grandes de producción y necesita un permanente balanceo de líneas, es decir que los tiempos entre las operaciones sean iguales.

3. S.P. de paquete progresivo: se creó este sistema tratando de aprovechar las ventajas de los dos sistemas anteriores, las máquinas de alinean en pequeños grupos con mesas entre ellas y en los laterales, se necesita en este sistema personal auxiliar que alcance los paquetes de las mesas a las máquinas, la operaria lo toma de la izquierda, lo procesa y lo deja a su derecha, las mesas tienen 2 niveles con material para procesar. La intención de este sistema es que las máquinas no dejen de funcionar, por ese motivo el personal auxiliar alcanza los paquetes a las máquinas y hace trabajos manuales durante el proceso como por ejemplo dar vuelta un pantalón o la tapa de un bolsillo etc.

Ventajas: secuenciar de tarea, facilidad para el control de la producción en proceso, permite implementar servicios de apoyo semiautomáticos, por ejemplo posiciona dores, guías, corta hilos etc. El uso del espacio es razonable (entre 5 y 6 m2 por operario)

Desventajas: necesito mucho personal auxiliar (1 persona cada 20 máquinas).

Ejemplo de Posicionadores para pegar un bolsillo: es un sistema adicional para las máquinas, un programador de puntadas. Este sistema reduce el tiempo de la operación.

3. S.P. de unidad integrada: es una combinación entre el sistema de línea recta y el de paquete progresivo. Las máquinas se ubican como pequeños trenes donde se realizan las secuencias de las prendas, se trabaja con pequeñas líneas modulares que se van combinando.

Ventajas: tiene las mismas ventajas que el sistema de paquete progresivo.

Desventajas: utiliza mucho espacio físico (7m2 por operario), tiene una mayor inversión en maquinaria y limita un poco la ubicación al modelo.

El molde base se puede desarrollar de diferentes formas:

1. desde los moldes base, o figura tipo (representado en la imagen abajo con línea roja), partiendo de las medidas del cuerpo establecidas como estándar de ante mano o con ayuda del cuerpo geométrico.

2. de alguna prenda ya confeccionada, trasladando las medidas al papel.

3. de algún molde de referencia, haciendo las transformaciones necesarias para el caso.

4. dibujando directamente los moldes en un sistema o programa específico (Clo3D, Audaces, Gerber, Optitex) donde se pueden realizar también transformaciones de moldería base digitalizada antes o creada directamente en estos programas.

Progresiones

Las progresiones son el dibujo de los diferentes talles en los que se cortará la prenda, se dibujan sobre las coordenadas X e Y, agrandando y achicando los moldes base. Las progresiones de los talles se pueden hacer en forma manual o con programas o sistemas como Gerber, Optitex, Audaces, Clo3D

Progresiones en computadora: Luego de digitalizar el molde base, se establecen las medidas sobre las coordenadas X e Y para la progresión del molde, esas medidas se aplican sobre los puntos necesarios para que la progresión sea correcta y la pieza mantenga la proporción, esos puntos se establecen previamente en la digitalización del molde (los puntos gruesos numerados o destacados)

El programa dibuja los diferentes talles automáticamente.

Cuando los moldes son simétricos se dibuja solo la mitad y posteriormente se espeja generando el molde completo, lo mismo pasa en las progresiones.

Las coordenadas cartesianas usan como referencia ejes ortogonales entre sí que se cortan en un punto origen.

Es un sistema bidimensional, el espacio se denomina plano cartesiano. El punto de corte de las rectas se hace coincidir con el punto cero de las rectas y se conoce como origen del sistema. Al eje horizontal o de las abscisas se le asigna los números enteros de las equis ("x"); y al eje vertical o de las ordenadas se le asignan los números enteros de las yes ("y"). Al cortarse las dos rectas, dividen al plano en cuatro regiones o zonas, que se conocen con el nombre de cuadrantes. (Fuente https://es.wikipedia.org/wiki/Coordenadas_cartesianas)

Maestro de Artículo es una planilla donde se notifica todo lo necesario para llevar a cabo la producción de los diferentes modelos de la colección, esta planilla se irá completando de información por las distintas áreas de la empresa en la planificación del diseño, contará con los datos necesarios para organizar el desarrollo de la producción y calcular el costo total de cada modelo y precio de venta.

El maestro de Artículo incluirá la siguiente información:

Línea de productos: Hombre Active, mujer, teen

Tipo de tela: Plano o Punto

Tipología: remera, buzo, pantalón etc.

Código de moldería, de prototipo (diseño) y Código Comercial (Artículo)

Clasificación del modelo: La planilla contará con la información de toda la colección, se registran todos los modelos, los que serán clasificados con A, B y C por el diseñador, ésta clasificación se tomará en cuenta para determinar la cantidad de prendas que se fabricarán de cada modelo, el modelo más comercial será A y el menos comercial C.

Telas utilizadas para el modelo (identificadas con diferentes colores) : proveedor, nombre y código del proveedor, unidad de medida metros o Kg. (rinde de metros por Kg.), ancho, mínimo de compra que admite el proveedor, precio, consumo de cada tela por prenda, y necesidad de compra para toda la producción, se registrará en cada renglón de la ficha un solo color por modelo, es decir que si registro un modelo en 4 colores , completaré 4 renglones con todos los datos, esto es importante para especificar las cantidad de prendas por color. El diseñador del modelo deberá establecer que color será más comercial y cual se cortará menos, para esto se incorporó una columna con clasificación de color, se diferenciará A, B y C.

Mes asignado de venta: se detallará el mes o quincena prevista para la llegada de cada modelo al local, servirá este dato para el planeamiento de la producción.

Avíos: en la planilla también se registrarán los avíos de cada modelo el precio, consumo y necesidad de compra de cada uno para todo el corte, diferenciados con color en el ejemplo.

Costo del modelo: se registrará el costo de confección, lavado, plancha, etiquetas etc. A fin de llegar al costo total del modelo y precio de venta estimado.

Cantidad de prendas por modelo: incluirá la planilla la cantidad de prendas por modelo y color que está previsto fabricar.

Una vez confeccionada la primer muestra el diseñador generará la ficha de avíos y la ficha de producto que se entregarán con dicha muestra al área de producción.

Ficha de avíos: tendrá las especificaciones necesarias para efectuar la compra de los mismos, es una planilla de uso interno en la fábrica.

La ficha de producto contará de varias partes dependiendo del modelo diseñado.

Ficha de producto general para corte y confección, esta ficha se consultará durante todo el proceso de producción, se entregará al taller de confección y se guardará una copia para registro y consulta.

Detalles para confección: si fuera necesario se entrega al taller de confección.

Combinación: si el modelo es combinado se utiliza en corte y confección.

Estampa y/o bordado: se entrega a la estampería o bordadora con las partes de la prenda que se deben estampar o bordar.

Lavado y/o teñido: si el diseño lleva algún proceso de este tipo en prenda terminada se genera esta ficha para entregar con las prendas a la tintorería o lavadero.

Producción:

Recepción de Materia Prima

Por ej. 1Kg. de frisa de 1,80m de ancho rinde 2,20 m.

Encogimiento: en tejido de punto es importante conocer el encogimiento residual y al lavado.

Encogimiento Residual:

El tejido de punto antes del encimado y corte se descansa entre 24 y 48 horas porque la tela se enrolla estirada , bajo tensión , al desenrollar se produce un encogimiento residual. En algunas fábricas optan por efectuar un ensayo residual, registran ese encogimiento y lo aplican en la moldería. Si no se contemplara esto o no se descansa la tela las piezas encogerían luego de ser cortadas y la prenda quedaría más corta.

Encogimiento al lavado (o solidez al lavado, se mide de 1 a 5): en algunos casos se puede prever el encogimiento que sufrirá la prenda en el primer lavado que efectúe el consumidor, se registra con pruebas sobre la tela antes de desarrollar la moldería y se aplica en ella. Pero las fábricas de tejidos suelen evitar este encogimiento con procesos de terminación (vaporizados) que realizan en los tejidos. Antes de comprar una u otra tela es conveniente efectuar estos ensayos, puede ser muy bueno el precio de una tela y no tener buenos procesos de terminación resultará un verdadero problema para la producción.

La solidez a la luz: es la pérdida de color por efecto de la luz, se mide de 1 a 8 (es la óptima).

Defectos de tintorería:

Algodón muerto: se le llama al algodón sucio en el proceso de hilatura. Se distingue por las manchas blancas que presenta, por la falta de absorción del colorante.

Defectos de tejeduría:

Barrados: defectos a lo ancho, se distinguen puntos más flojos o más apretados como líneas horizontales.

Defectos de intensidad: mal estampado.

Picados: agujeros pueden registrarse por muchos factores, agujas rotas, hilo más delgado que se rompe etc.

Recepción de Avíos: deben hacerse ensayos de tracción en cierres , registrar la solidez de los botones (que no destiñan) etc. Si son botones metálicos hay que tener en cuenta que los de latón se oxidan, mientras que los de níquel no.

Hilos de Costura: debe ser sólido y tener resistencia a la tracción.

Los hilos llamados color firme no destiñen, mientras que los teñidos con colorantes directos destiñen (sangrado).

Resistencia a la tracción, un método para mejorarla es sumergirlos en silicona, esto mejora la resistencia del hilo.

E. Tizado

La primer operación en la sala de corte es la tizada. Se busca que la operación dependa de la oficina de calificación y control de producción, para tener control sobre esta operación y bajar los costos. La elección del ancho de las piezas de tela que voy a comprar será considerada con el tamaño de los moldes que se cortarán, por ejemplo con una espalda de 60cm, necesito por lo menos una tela tubular de 90cm., si fuera de 45cm me daría mucho desperdicio.

Objetivos de la tiza: bajar al máximo el consumo de tela, saber cuantas telas voy a encimar, saber por donde tengo que cortar (silueta de moldes).

Ancho de la tizada: una vez que llega la tela se miden los anchos de las piezas, que no siempre son iguales, especialmente en el tejido de punto, la tiza se dibujará del ancho menor que se registre.

Tipos de Tizado:

Manual: tomo un rollo de papel del ancho de la tela que voy a utilizar, se dibujan los moldes de los diferentes talles que lleva la tiza, de acuerdo a la curva de corte establecida en la ficha de producto, se escribe en ellos que parte es, el talle y artículo de prenda para identificarlos. Se disponen y dibujan los moldes para luego cortar las piezas.

Necesito conocer cuantas prendas voy a cortar por talle , para saber cuantos veces voy a dibujar los moldes de cada talle en la tiza y cuantas capas de tela voy a encimar.

La curva de corte me indica la relación que va a haber entre los diferentes talles, en el ejemplo por cada prenda S y L voy a tener 2 talle M. Pero para obtener 600 prendas del corte, cuantas capas de tela necesito encimar?

200 coral: lo divido por la suma de la curva de corte (todos los talles) 200/4= 50 y lo multiplico por el número de curva de cada talle:

Talle S 50 x1= 50 prendas coral

Talle M 50 x 2= 100 prendas coral

Talle L 50 x1= 50 prendas coral

Hago la misma cuenta con todos las variantes, en este caso el blanco: 400/4=100

Talle S 100 x1= 100 prendas blanco

Talle M 100 x 2= 200 prendas blanco

Talle L 100 x1= 100 prendas blanco

Luego sumo las prendas por talle:

Talle S : 50 coral y 100 blanco = 150

Talle M : 100 coral y 200 blanco = 300

Talle L : 50 coral y 100 blanco = 150

Para obtener 600 prendas, tendré que dibujar en la tiza: una vez el talle S, 2 veces el talle M y una vez el talle L, la encimada será de 50 telas color coral y 100 telas blanco.

La tiza se dibujará lo más grande posible para reducir el desperdicio al máximo, pero el largo y la cantidad de tizas necesarias dependerá de varios factores, veamos en el ejemplo de la remera

. Se dibujará una tiza por cada tipo de tela a cortar: una tiza para rib y otra para el jersey.

En prendas combinadas, es posible diseñar de antemano las combinaciones pensando en reducir la cantidad de tizadas, es lo que llaman positivo y negativo o simplemente alternando los mismos colores en la base y la combinación del modelo en ambos casos se utiliza una sola tiza para cortar los dos colores de la prenda. No es aplicable a todos los diseños pero algo que se puede considerar en muchos casos.

. la máquina de corte admite una altura determinada de telas, por lo tanto si excedemos esa altura tendremos que dividir el encimado y duplicar la tiza.

. la medida de la mesa de corte también condiciona el largo de la tiza, si por ejemplo tengo una mesa de 6m. de largo y la tiza de todos los talles resulta de 1,8m. Puedo tizar hasta 3 veces y reducir la cantidad de telas de el encimado a la 3º parte, dibujando una tizada de 5,60m., esto es muy común en tizadas pequeñas como las de la segunda tela (de cuello) o de combinaciones, en estos casos es preferible agrandar la tiza para reducir el desperdicio de tela y achicar la cantidad de telas en el encimado.

Sistema Gerber: este sistema cuenta con un programa para realizar las tizadas donde primero se digitalizan los moldes y se guardan con un código en la computadora, se realiza la progresión, indica el ancho que va a tener la tiza y se procede a ubicar los moldes en forma manual (moviéndolos con el mouse) o generar la tiza automáticamente.

Impresión de la tiza: El sistema Gerber cuenta con una impresora de tizadas, la tiza guardada en la computadora se puede imprimir en tamaño real y utilizar en el corte.

Encimado y Corte:

Encimado: es el proceso de superponer capas de tela sobre una mesa de manera tal que permita su corte simultáneo en partes componentes de una prenda para luego ser procesada.

La tela tiene dos caras una es el derecho y otra es el revés,esto implica dos formas de encimado

Pasos a seguir en el corte:

Marco la mesa con la medida de la tiza, y la retiro. Antes de comenzar a desplegar la tela en la mesa se acostumbra colocar un papel madera debajo ya que la máquina de corte se desliza mejor entre dos papeles.

Pongo la pieza de tela en un extremo, extiendo la tela hasta el final de la tiza, utilizo las pinzas para sostenerla, corto la capa a la medida y desenrollo la tela nuevamente para superponer otra capa, la tela se puede cortar con tijera o con los corta extremos, cuando llego a la última capa apoyo sobre éstas la tiza, se puede sujetar con alfileres especiales, muy largos o con las pinzas.

También se utiliza una máquina perforadora para fijar las telas unas con otras, perforando alternadamente en sectores donde no hay piezas a cortar, la perforadora funde las telas por ficción.

Empalmes: puede suceder que terminando una pieza de tela no llegue a la medida de la tiza, me quede más corta, puedo en este caso realizar empalmes con la pieza de tela siguiente, los empalmes se pueden hacer solo en partes de la tiza donde los moldes estén alineados para que las piezas queden completas.

Los retazos de las piezas de tela no se descartan se utilizan para separar diferentes partidas de tintorería en la encimada o simplemente para marcar cantidad de capas de tela, para control.

En los moldes se marca: con ayuda de la perforadora manual la posición de los bolsillos en la pieza, esto reduce el tiempo en confección, y queda marcado en todas las piezas el lugar exacto donde calar para hacer los bolsillos, para que no se fundan las telas se le aplica silicona a la aguja de la perforadora.

Encimado con máquinas:

Pueden ser automáticas o semiautomáticas, tienen un porta-rollos, trabajan con alimentación positiva y va desenrollando la tela, se detiene en los extremos de la tiza con un censor y tienen corta extremos.

Encimado de Paneau: Re-encimado

Paneau: es un dibujo irregular que se genera en el telar por disposición de colores, por lo general el largo del raport del dibujo es igual al largo del cuerpo de la prenda o del cuerpo y manga.

Este tipo de prendas llevan un encimado particular el Re-encimado en donde hay que tener en cuenta que el dibujo del frente coincida con el de la espalda y que los moldes queden perfectamente perpendiculares con el dibujo. Este tipo de encimado es más lento y presenta mayor desperdicio de tela. Se enciman trozos de tela de 10 a 15cm. más largos que el molde, haciendo coincidir perfectamente el dibujo. Si la tela es tubular es preferible abrirla para hacer coincidir mejor el dibujo.

El Re-encimado se utiliza en todos los rayados irregulares o regulares de rayas anchas y en estampados irregulares de tendencia horizontal.

Corte:

la máquina de corte rectilínea tiene una medida de corte entre 4 y 12 pulgadas, la más utilizada es la de 8.

La cuchilla tiene un movimiento de zigzag, y se introduce 0,5cm. en la base por eso corta todas las telas.

Para cortar pocas telas ( 4 o 5) con la máquina rectilínea es dificultoso porque las telas se meten en la ranura de la base, para estos casos se utiliza la tijera o la cuchilla circular.

Sistema de Cuchilla circular:

Tiene una cuchilla circular, los afiladores son piedras de los dos lados, el diámetro de la cuchilla determina la altura máxima de corte. La cuchilla gira siempre en el mismo sentido, no es conveniente para cortar muchas telas porque la forma circular produce un corte irregular, tampoco se pueden cortar los piquetes.

Troqueladora: en un eje o balancín se coloca un troquel de metal que tiene la silueta del molde y los bordes afilados, por sistemas neumáticos o manuales desciende y corta las telas. En este sistema las telas son llevadas a la máquina a diferencia de las anteriores, con este sistema de corte no se realizan tizadas, es muy usada en camisería para lograr un corte perfecto en cuello y puños.

Sin fin: funciona como la

máquina del carnicero para cortar los bifes, pero es más fina y

tiene filo en lugar de dientes, esta máquina se utiliza como

complemento de corte para cortar por ejemplo ángulos muy agudos

donde no se puede con la rectilínea, para cortar muevo la tela.

Este sistema se utiliza por lo general con el sistema de tizado Gerber. La mesa de corte es una mesa formada por paneles de plástico de 5cm. de ancho llamados pines van unos pegados a otros formando la mesa. Estas mesas llegan a tener 2m. de ancho por 20 ó 25m. de largo, presenta guías donde se apoya el carro para encimar. Estos pines tienen la propiedad de dejar pasar aire.

Se realiza la encimada por los rieles transversales y se van cortando con los corta extremos, una vez terminado el encimado se cubre con un nylon, la máquina posee una bomba al vacío desde abajo de la mesa, se activa y produce un vacío, esto mantiene las telas aprisionadas durante la operación de corte, no hacen falta alfileres ni perforadoras.

En el sistema Cad-Cam no es necesario imprimir la tizada en un papel, la guardo en la memoria de la computadora (sistema Gerber) cuando quiero cortar indico al sistema de Corte, la máquina al recibir la orden de la computadora procede al corte de todas las piezas sin necesidad de dibujar la tiza. La mesa presenta una riel por donde se desliza el sistema de corte computarizado, la cuchilla es similar a la rectilínea, pero presenta tres filos o puntas lo que le otorga una facilidad de corte formidable, corta cualquier tipo de tela.

Otros Sistemas

Sistema de corte láser: es similar al sistema Gerber pero el cabezal de corte es con rayo láser, no da buenos resultados en las fibras sintéticas porque las funde.

Sistema de corte por chorro de agua: también es computarizado y trabaja con una mesa de pines, este sistema utiliza un as de agua que pasa por una boquilla muy delgada a muy alta presión y corta las telas, el agua pasa por los pines y una bomba la devuelve al proceso.

Después del Corte:

Numerado: se numeran las piezas de corte cuando alguna de las partes se manda a estampar o bordar, esto puede evitar mezclar partes con distintas tonalidades de tintorería, los retazos que intercalé en el corte me facilitan este trabajo.

Formas de numerar las partes:

1. por medio de sellos numeradores con tinta lavable, se marca en una zona que no se vea al estar confeccionada la prenda, por ejemplo el interior del dobladillo.

2. con etiquetas numeradas

numerando con los mismos números todas las partes de la misma partida.

Compaginado de partes para el armado:

Se empaquetan todas las partes componentes de las prendas generalmente separadas por talle, se agregan los avíos, etiquetas de talle , marca y composición etc. y se envía todo al taller de confección.

Taller de Costura:

Ejemplo de organización de la producción en el taller

Después del corte tengo paquetes con las partes que integran las prendas, se lotea, se separan en paquetes más pequeños por talle y por color para ingresar en el área de confección.

Ciclo de operaciones: es la secuencia a la que va a ser sometida cada parte de la prenda que se cortó, para confeccionarla lo más rápido posible (reduzco el costo variable) el ciclo de operaciones se diseña con un estudio de métodos de confección.

Diseño del ciclo de operaciones: se enumeran las operaciones de a 10, se pueden agregar entre ellas las operaciones intermedias fuera de la línea de máquinas, las operaciones manuales.

Taller de costura

Esquemas de confección

Sistemas de transporte en línea de producción: es la forma en que las prendas se transportan de máquina en máquina en la sala de costura. Existen dos tipos de transporte:

1. Sistema de prenda completa: una persona hace toda la prenda (no se utiliza)

2. Sistema de prenda Completa departamental: se separa en tres departamentos: corte, confección y terminación.

En la actualidad se utiliza la división en departamentos, lo que llama: Sistemas Progresivos.

1. S.P. de paquete.

2. S.P. de línea recta

3. S.P. de paquete progresivo

4. S.P. de unidad integrada

5. S.P. de rieles aéreos.

1. S.P. de paquete: las operarias se pasan el paquete de prendas una a la otra, todas las máquinas estaban dirigidas con un solo motor muy poderoso por eso se alineaban. Este sistema no se utiliza más.

ventajas: ocupa poco espacio físico (aprox. 4m2 por persona) y gasta poca energía.

Desventajas: congestión del trabajo, el trabajo no fluye automáticamente y es muy difícil de controlar el seguimiento de fase a fase.

2. S.P. de línea recta: con la aparición de los motores individuales, se implementó este sistema en donde cada operaria recibe la prenda por el plano inclinado, realiza la operación y luego lo pasa a la máquina siguiente por el otro plano, así sucesivamente.

ventajas: reducción de personal indirecto (personal que alcanzan los paquetes), disminución del tiempo de fabricación, disminución del stock intermedio es decir que hay menos cantidad de prendas en línea ya no pasan paquetes sino prendas de a una y este sistema es unidireccional del trabajo, no se ramifica.

Desventajas: ocupa mucho espacio (6m2 por operario), es sensible a las ausencias, hay un mayor número de prendas defectuosas por ser más rápido, hay una limitación en general a un solo modelo, requiere volúmenes grandes de producción y necesita un permanente balanceo de líneas, es decir que los tiempos entre las operaciones sean iguales.

3. S.P. de paquete progresivo: se creó este sistema tratando de aprovechar las ventajas de los dos sistemas anteriores, las máquinas de alinean en pequeños grupos con mesas entre ellas y en los laterales, se necesita en este sistema personal auxiliar que alcance los paquetes de las mesas a las máquinas, la operaria lo toma de la izquierda, lo procesa y lo deja a su derecha, las mesas tienen 2 niveles con material para procesar. La intención de este sistema es que las máquinas no dejen de funcionar, por ese motivo el personal auxiliar alcanza los paquetes a las máquinas y hace trabajos manuales durante el proceso como por ejemplo dar vuelta un pantalón o la tapa de un bolsillo etc.

Ventajas: secuenciar de tarea, facilidad para el control de la producción en proceso, permite implementar servicios de apoyo semiautomáticos, por ejemplo posiciona dores, guías, corta hilos etc. El uso del espacio es razonable (entre 5 y 6 m2 por operario)

Desventajas: necesito mucho personal auxiliar (1 persona cada 20 máquinas).

Ejemplo de Posicionadores para pegar un bolsillo: es un sistema adicional para las máquinas, un programador de puntadas. Este sistema reduce el tiempo de la operación.

3. S.P. de unidad integrada: es una combinación entre el sistema de línea recta y el de paquete progresivo. Las máquinas se ubican como pequeños trenes donde se realizan las secuencias de las prendas, se trabaja con pequeñas líneas modulares que se van combinando.

Ventajas: tiene las mismas ventajas que el sistema de paquete progresivo.

Desventajas: utiliza mucho espacio físico (7m2 por operario), tiene una mayor inversión en maquinaria y limita un poco la ubicación al modelo.

4. S.P. de rieles aéreos: este sistema necesita mucho espacio físico aprox. 12m2 por operaria. Consiste en desplazar las prendas por un sistema de rieles, en cada máquina hay un botón comando de las perchas, la prenda llega a la máquina, la operaria a procesa cuando termina pasa a la siguiente operaria por estos rieles. Al costado de la línea de trabajo de máquinas se pueden hacer otras operaciones, en este sistema es muy común que se produzca acumulación de trabajo, denominado cuello de botella, cuando un operario va más lento, o lo denominado pulmón cuando va más rápido que el resto y se queda por momentos sin trabajo. Se trata de equiparar el tiempo de las operaciones con las operaciones fuera de línea.

Ventajas: presenta disminución de personal auxiliar, rapidez en el trasporte y se puede efectuar un control total de la sala por ser un sistema computarizado.

Desventajas: se necesita mucho espacio físico y representa más dinero en inversión que los otros sistemas.

Como pudimos ver la industria de la confección tiene mucho valor agregado por mano de obra, el 80 al 85% del costo se divide entre materia prima y mano de obra. Y por supuesto buscamos reducir al máximo los costos.

. Ahorro la mayor cantidad de tela posible

. Acorto al máximo los tiempos de producción.

Buscamos superar los costos con las ventas.

Costos directos: sueldos de operarios, materia prima (costo variable)

Costos indirectos: sueldos de gente de planta etc. (gastos fijos)

Punto de equilibrio: ni gano, ni pierdo, desde aquí empiezo a ganar dinero, es la intersección entre la curva de ventas y el costo total. Si tengo más gastos fijos el punto de equilibrio sube y necesito más ventas para pagar mi costo total: Se trata de bajar el punto de equilibrio, para eso: puedo bajar los costos variable: materia prima y mano de obra, puedo aumentar el precio de venta o bajar los gastos fijos.

. Ahorro la mayor cantidad de tela posible

. Acorto al máximo los tiempos de producción.

Buscamos superar los costos con las ventas.

Costos directos: sueldos de operarios, materia prima (costo variable)

Costos indirectos: sueldos de gente de planta etc. (gastos fijos)

esta didactico gracias

ResponderBorrarBuen día y te felicito es una página espectacular ☺️🙏

ResponderBorrarGracias por compartir. Importantes temas para tenerlo en cuenta.

ResponderBorrarBendiciones.

Muchas gracias por visitar mi blog, abrazo!

Borrarmuy bueno todo

ResponderBorrarmuy mas temas referente a la confeccion

ResponderBorrarMuchas gracias por publicar esos patrones gratis, es de gran ayuda

ResponderBorrarHola, me alegra que sea útil, gracias por visitar mi blog, abrazo!

Borrar